PROJEKT ÁTTEKINTÉS

LADA 16V-FTS

Projekt idővonal

Kick-off

Egy kick-off meeting célja, hogy a projekt indításakor meg legyen határozva annak a működési kerete. A mi kick-off meetingünk alkalmával arra kerestünk választ, hogy mi legyen a frissen megalakult cégünk első - pilot - projektje.

Pilot-projektünket a már megszerzett tapasztalatainkra alapozva, motortechnikai ismereteink felhasználásával választottuk. Célunk volt egy népszerű, de korszerűtlen hajtáslánc konstrukció újragondolása, aminek köszönhetően egy legendás rally autó megőrizheti a versenyképességét. Az ötlet körvonalazódása közben a fő paraméterek viszonylag gyorsan kiadódtak. Alapvető cél egy 1600 ccm-es, 16 szelepes, minimum 10 000 rpm maximális fordulatszámú versenymotor fejlesztése volt, amely a Lada 21213-as motorblokkjára épül így számos versenyszériában használható és az elkészült termék megőrzi az eredeti VFTS motorok jellegét.

Piackutatás

A piackutatás tevékenység még a projekt indítása előtt hivatott felmérni a felhasználói igényeket a kigondolt termékkel vagy szolgáltatással kapcsolatban

A mi projektünk piackutatása maga az ötlet/felismerés volt, hogy mekkora hírnévnek örvend a Lada a közép-kelet európai országok rally világában. Hobby vagy akár profi versenycsapatok illetve közúti tulajdonosok is komoly mennyiségű pénzt és időt fordítanak a különböző Lada VFTS járművek fejlesztésére. Magyarországon több cég is magas szinten foglalkozik verseny Lada járművek építésével és tuningolásával például a Havassy Motorsport és a Kálmán Racing Service. A magyar Lada-rally története egészen a 80-as évekig nyúlik vissza, ekkor kezdődött hazánkban az érdeklődés az épített 2105-ös Ladákkal való versenyzés iránt - egy ponton külön Lada versenykategória is létezett. A töretlen népszerűségnek köszönhetően a márka továbbra is aktív résztvevője a hazai rally versenyeknek.

Koncepció vizsgálat

A koncepció vizsgálat során vannak meghatározva a fejlesztési alany (jelen esetben a motor) legfőbb paraméterei. Emellet, ebben a lépésben kell azt is felmérni, hogy milyen léptékű technikai fejlesztések férnek bele az adott projekt anyagi- és idő kereteibe. Ennek a projektnek az esetében, az iparban szokásos hengerfej fejlesztési metódust jelentősen le kellett egyszerűsíteni és rövidíteni. A projekt anyagi és időkeretei nem adtak lehetőséget több fejlesztési ciklus (tervezés - gyártás - tesztelés, tervezés - gyártás - tesztelés…) kivitelezésére, több kulcsfontosságú lépésben egyszerűsítést kellett alkalmazni. Ezek a rövidítések jelentős kihívásokat támasztottak a fejlesztés során.

Motorblokk

Hasonlóan anyagi és időkorlátok miatt, az egyik kiindulópontja a projektnek az volt, hogy a kifejlesztett hengerfejnek egy már létező Lada motor-blokkra kell illeszkednie. Ez a megkötés jelentősen korlátozta számos motorparaméter változtatási lehetőségét.

Az első lépés a furat/löket arány meghatározása volt. Ebben a lépésben a lökettérfogatot és maximális motorfordulatot (illetve az abból adódó dugattyú középsebességet) kellet figyelembe venni mint korlátozó tényezőket. Egyik célunk a minél magasabb motor-fordulat elérése volt. Annak érdekében hogy az alternáló tömegerők ne fejtsenek ki túl nagy terhelést a főtengelyre, magas fordulatú sportmotoroknál a lehető legnagyobb furatra szoktak törekedni a fejlesztők. Az általunk kiválasztott motorblokk konstrukciója 84mm-es maximális furat méretet enged meg, ami figyelembe véve a lökettérfogat megkötést, 72mm-es lökethosszt eredményez. A 84/72-es furat/löket arány - figyelembe véve a motorfejlesztésben elterjedt 25m/s-os maximális dugattyú középsebességet - 10500rpm maximális üzemelési motorfordulatszámot enged meg. Ez a fordulatszám érték szolgál a fejlesztési fázisban számos munkafolyamat alapjául pl: szelepvezérlés/bütyökprofil kialakítás, töltetcsere folyamat optimalizálás, főtengely konstrukció, olajzás stb. Ezen értékek meghatározása után következett a hengerfej koncepció kidolgozása.

Hengerfej

A két legfőbb hengerfej elem ami a koncepció fázisban került meghatározásra a szelepvezérlés és a portok kialakítása volt. Ahogyan az a kickoff fázisban meghatározásra került, a hengerenkénti négy szelep bemenő paraméterként szerepelt a hengerfej koncepciójának kidolgozása során, ami alapul szolgált a fent említett elemek kidolgozása folyamán is.

A szívó és kipufogó portok egy hasonló paraméterekkel rendelkező motor modelljére alapulnak, apró változtatásokat alkalmazva a következő szempontok szerint:

-A szívó portok a lehető legmeredekebben csatlakozzanak a hengerhez - maximalizálva a porton átereszthető levegő mennyiségét

-Ugyanakkor szem előtt tartva a végső alkatrész magasságát - tömeg és beépíthetőség szempontok miatt

A portok kialakítása után a szelepvezérlés mechanizmus meghatározása következett. Az első lépés a vezérműtengely és a szelepek közti kapcsolat meghatározása volt ahol a himbás és csészés vezérlések tulajdonságait vizsgáltuk. Végül a magas fordulatszámot, a lehető legkisebb súrlódási veszteségeket és a költségek minimalizálását szemelőtt tartva egy széria motor szelephimbáját választottuk. Ezen egyoldalú himbák köré lett tervezve az újragondolt Lada szelepvezérlés mechanizmusa.

A megszokott motorfejlesztési metódustól eltérően, nálunk a koncepció fázisban nem történt kiterjedt termodinamikai szimuláció ahol a motor főbb paramétereinek a változtatása volt megvizsgálva - a legtöbb ilyen adat a fent említett megkötések miatt már adott volt: furat, löket, port áteresztési karakterisztika, fordulatszám tartomány.

Tervezés

Ebben a fázisban történik a hengerfej tényleges tervezése, ami magába foglalja a 3D CAD modellezést, simulációs munkákat és a megmunkálási metódusra való felkészítését a darabnak.

A koncepció véglegesítése után következik a hengerfej részletes kidolgozása. A hengerfej a belsőégésű motor egyik legkomplexebb alkatrésze, rengeteg terhelésnek kell ellenállnia és több kulcsfontosságú funkciót kell ellátnia egy időben. A hengerfej foglalja magába a töltet cseréért felelős precíz alkatrészeket, a hűtés és kenés rendszer jelentős hányadát, valamint közvetlenül felelős az égéstér lezárásáért - jelentős mechanikai és hőterhelésnek folyamatosan kitéve. Ezek miatt a tényezők miatt a tervezési fázis jelentős kihívást jelent a mérnökök számára, gondos és precíz tervezés szükséges a hibátlan munkadarabok előállításához. Ebben a fázisban a 3D modellezés mellet 3D áramlástani és 1D termodinamikai szimulációs munkák kerülnek végrehajtásra.

Szívó és kipufogó portok, szelepvezérlés mechanizmus

Első lépésben a hengerfej “csontváz” modellje került létrehozásra. A csontváz legmeghatározóbb komponense a szívó és kipufogó portok, valamint a szelepvezérlés mechanizmusa, ezek definiálásával kezdődik tehát a modellezés. A felhasznált port modellek úgy lettek módosítva, hogy a lehető legideálisabb levegő áramlás legyen biztosítva - ennek az eredménye a meglehetősen meredek szelep dőlésszögek. Ezen kívül a szelepek mozgatását végző vezérlés mechanizmus minél alacsonyabban történő elhelyezése - a hengerfej végső magasságát és súlyát jelentősen befolyásoló másik tényező - volt a cél. A vezérlés elrendezés meghatározása után lehetett véglegesíteni a portok alakját, ami egy iterációs folyamat volt a 3D áramlástani analízis és a modellépítés között. Ezenfelül, a véglegesnek tekintett port formákat műanyag 3D nyomtatóval keltettük életre és teszteltük az áteresztő képességét áramlástani mérőberendezés segítségével.

Vízköpeny és olaj galéria

A következő lépés a hűtőközeg járatainak elhelyezése volt a portok körül, valamint az olajcsatornák kialakítása a csontváz modell terében. Ennek keretében az olajzási pontok kerültek meghatározásra, valamit egy effektív vízköpeny lett megtervezve 3D CFD szimulációk segítségével, hogy megfelelő hűtés érje a hengerfej olyan részeit amik nagymértékű hőterhelésnek lesznek kitéve.

Égéstér és dugattyú

A csontváz modell tervezésének utolsó lépése a hengerfej alsó felületén kialakított égéstér forma. Az égéstér másik meghatározó felülete a dugattyú felső felülete, így ebben a lépésben mindjárt a dugattyú tervezése is megkezdődik. Ebben a lépésben a forgattyús mechanizmus bizonyos paramétereit ismerni kell (hajtórúdhossz, forgattyúsugár), mivel ezek befolyásolják a dugattyú pozícióját és ezáltal a kompresszióviszonyt. Ezen paraméterek ismeretében lehet véglegesíteni az égéstér hengerfejben kialakított részének a formáját. Ennek a folyamatnak a végén szintén 3D nyomtatással készült darabokon végeztünk áramlástani méréseket amik így közvetlen összefüggésbe kerültek a szívócsatorna eredményeivel.

Anyagmodell

A csontváz modell véglegesítése után következett az anyag modell megalkotása. A csontváz modell csak az egyes alkotóelemek felszíneit és határfelületeit tartalmazza. Ezeket a felületeket felhasználva történt meg a tényleges anyagmodell létrehozása a modelltérben. Ez tekinthető az első nyers hengerfej modell verziónak.

Öntés és utómunka

A modellezés egyik utolsó lépése a modell gyártási metódusra való felkészítése volt. Attól függően hogy az alkatrész milyen gyártási eljárással készül, azt figyelembe kell venni már a tervezés során. Ebben a projektben a nyers hengerfej alumínium öntéssel készült, majd az alkatrész működése szempontjából fontos felületek pedig 5-tengelyes CNC maróval lettek készre munkálva. Ezek a gyártási metódusok bizonyos mértékben befolyásolták a végleges darab formáját - pl.: önthető falvastagság, lekerekítések és levágások elérhetősége és megmunkálhatósága bizonyos felületeknek a CNC gép által.

Töltetcsere - szívó és kipufogó rendszer

Párhuzamosan a modellezési munkálatokkal történt a szívó és kipufogó rendszer termodinamikai tervezése és méretezése. Ebben a lépésben kellet a szívó és kipufogó bütyköket egy speciális szoftverben mechanikailag méretezni, valamint a motor szívó és kipufogó rendszerét termodinamikailag szimulációk során megtervezni - szelep nyitási időpontok, szelepnyitvatartási időtartamok, szívó és kipufogó csőhosszok. A motor töltetcseréjének tervezése során került meghatározásra a végleges nyomatékprofil, ahol a csúcsteljesítmény csökkentése árán a használható nyomatékprofil kiszélesítése mellett döntöttünk.

Öntés

Miután a korábban mutatott módon a mechanikai, hidrodinamikai és termodinamikai szempontoknak megfelelően elkészítettük a hengerfej 3 dimenziós CAD modelljét, a következő feladat hogy gyártási szempontból is optimalizáljuk. Az önthetőség az egyik legfontosabb lépés a gyártási folyamatban, hiszen ha nyers darab szilárdsága, tömítettsége vagy méretei nem megfelelőek, az már javíthatatlan hiba. Ennek megfelelően a partnerünk öntési szimulációkat végez elsősorban a fémolvadék feltöltődési sebességet és a dermedési sebességet figyelve, amiknek megfelelően módosítjuk a falvastagságokat vagy akár a víztér geometriáját. Az öntést csak 3D nyomtatással készülő homok magokkal lehet elvégezni a bonyolult geometria és a kis darabszám miatt. Az elkészült úgynevezett “nyers hengerfej” először egy 3D szkennelésen esik át, hogy meggyőződjünk a külső kialakítás pontosságáról, majd röntgen felvételek és egy teljes CT vizsgálat következik hogy ellenőrizzük a belső szerkezetet is. Ha geometriai és anyagfolytonossági szempontból is megfelel a darab, akkor következhet a megmunkálás.

Megmunkálás

A másik kritikus feladat a nyers hengerfej megmunkálása ami egy 5 tengelyes CNC marón történik. Természetesen ebben az esetben is nagy szükség van a kétirányú kommunikációra a kisebb lekerekítésektől a szerszám választáson át egészen a tűrések meghatározásáig, mivel a kívánt pontosság nagy hatással van a gyártási időre és a költségekre is. Megmunkálás után minden esetben egy koordináta mérésen esik át minden kész darab ahol az összes méretet és geometriát ellenőrizzük és csak ezután dől el hogy az aktuális darab alkalmas e az összeszerelésre és a tesztelésre.

Egyedi alkatrészek

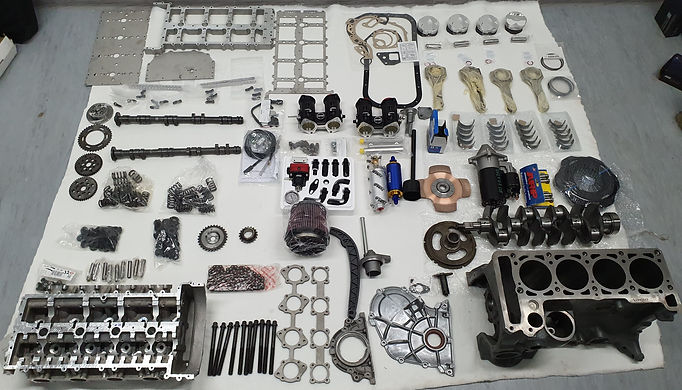

A kész motorban összesen 35 féle általunk tervezett alkatrész van amik a gravitációs öntés mellett forgácsolással, vízvágással, 3D nyomtatással vagy egy megvásárolt előgyártmány utómunkálásával készülnek. Gyakran előfordul, hogy a tökéletes eredmény érdekében egy alkatrészen több cég is végez munkát mire eléri a végleges formáját. Jó példa erre a vezérműtengelyünk, melyhez az előgyártmányt hazai cégek állítják elő, majd a végleges profilt Belgiumban készítik el, míg a meghajtásához szükséges lánc- és fogaskerekek előgyártmányai németországból érkeznek, amit egy magyar partnerünk alakít véglegesre.

Széria alkatrészek

Minden alkatrész egység megtervezése széria alkatrészek vizsgálatával kezdődik, hiszen ebből nem csak ötleteket lehet meríteni de akár találhatunk egy számunkra is alkalmas, már létező konstrukciót. Amikor felmerül a lehetőség egy ilyen alkalmazásra akkor az úgynevezett “reverse engineering” metódust alkalmazzuk. Ez történt például a szelephimbák esetében is, amikről 3D szkennelés után CAD modellt készítettünk, így megfelelő pontossággal illeszthettük össze a többi vezérlés alkatrésszel, vagy az olajpumpa amivel áramlástani méréseket végeztünk hogy biztosan meglegyen a szükséges olajellátása a motorunknak.

A projekt jelenlegi állapota

Gyártás

A projekt egyik fő része és célja a prototípus gyártás metódusának kidolgozása. Kezdő vállalkozásként partnert találni egy ilyen volumenű fejlesztésre ahol a tervezés és a gyártás között nagyon szoros kapcsolatra, folyamatos kommunikációra és visszacsatolásra van szükség, meglepően nehéz feladatnak bizonyult.

Mindezek mellett pedig igyekeztünk mindenben olyan hazai partnert keresni aki hozzánk hasonló érdeklődéssel áll az új kihívások elé, végeredményben a 16V-FTS projekt megvalósításához szükséges 18 partnerből mindössze egy külföldi cégre volt szükség akitől közvetlenül rendelünk alkatrészeket.

Első prototípus

Első teszt

ECU kalibráció